Оборудование и особенности технологии изготовления полиэтиленовых пакетов

Целесообразность организации бизнеса по производству полиэтиленовой упаковки, учитывая ежегодно возрастающий спрос на полимерную продукцию, уже давно не вызывает сомнений. Кроме того, бизнес не столь уж затратный, да и окупаемость гарантирована.

На сегодняшний день до десяти производителей полиэтиленовых пакетов могут спокойно сосуществовать в одном регионе и не ощущать конкурентного давления. Даже при наличии крупного предприятия, специализирующегося на выпуске ассортимента пленочной продукции, вполне возможна успешная деятельность мини-цехов, функционирующих в подвалах и гаражах и производящих исключительно кулечки «бананы» или «майки». Для организации производства полиэтиленовых пакетов потребуется специальное оборудование:

- Экструдер (для производства пленки), перерабатывающий гранулы в пленку или рукав

- Спецмашина, осуществляющая резку пленки или рукава на куски нужной величины и их последующей запайки

- Вырубной пресс, предназначенный для изготовления пакетов с ручками («маек»)

- Вспомогательное оборудование: агломератор, коронатор и прочее

Все вышеуказанные функции, за исключением экструдера, может выполнять пакетоделательная машина, на которую крепится бобина с пленкой и, таким образом, осуществляется изготовление пакета.

Особенности технологии производства полиэтиленовых пакетов

Первый шаг производственного процесса полиэтиленовой упаковки – это загрузка в бункер экструзионной машины полимера в гранулах, который извлекается оттуда питающим шнеком. В процессе продвижения по нему гранулы нагреваются и плавятся. Полученный расплав становится однородным. Затем, после экструзии, выходит пленка или рукав через специальное отверстие. Корректируя экструдер можно добиться разной ширины и толщины изделий. В результате такого процесса производится пакет без ручек. Для их формирования используется вырубной пресс.

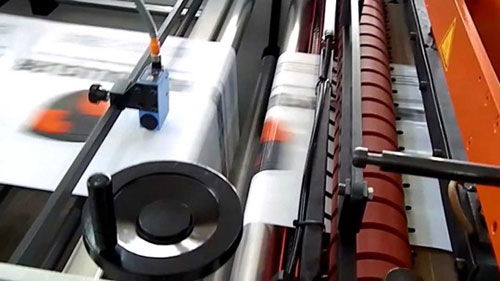

Одно и то же оборудование позволяет изготавливать полиэтиленовые пакеты различных размеров, цветов и назначений. Рисунок на пакет наносится при помощи метода флексографии. Для этого понадобятся краски, способные качественно закрепляться на гибкой поверхности.

Самыми востребованными среди потребителей на сегодняшний день можно считать пакеты типа «майка». Специально устроенные ручки обеспечивают пакетам способность на протяжении длительного времени справляться со значительной динамической нагрузкой. Боковые складки делают пакет вместительным и пригодным для переноски габаритных вещей.

От качества используемого сырья будет зависеть и качество изготовленных пакетов. Предпочтительнее применять полиэтилен с гранулами диаметром 3-5 мм.

В производстве полимерной продукции может применяться вторичный полимер, бывший в употреблении. Учитывая его низкое качество и высокую токсичность, такая упаковка не должна контактировать с пищевыми продуктами.

Требования к помещению для производства полиэтиленовых пакетов

Одним из главных моментов, на который нужно обратить внимание при выборе помещения, является высота потолков – не менее 7-8 м, в виду габаритов экструзионных машин. Санитарно-гигиенических требований к такого рода помещениям нет. Достаточно поддерживать необходимый температурный режим и подключиться к системе канализации. Обогрев высоких помещений можно осуществлять с помощью инфракрасного или газового оборудования.

Обслуживание одной экструзионной машины требует одного человека, можно и неквалифицированного сотрудника, так как технология производства достаточно проста. Стоимость одного полиэтиленового пакета складывается из следующих составляющих:

- Тираж, которым планируется производить полиэтиленовые пакеты

- Размеры

- Количество цветов в наносимом рисунке

- Наличие или отсутствие донной закладки

- Устройство ручки

- Плотность материала

Читайте также